在现代医疗体系中,每一个细微环节都关乎生命安全。无菌注射器作为临床治疗、疫苗接种、药物输注等场景不可或缺的医用耗材,其质量直接影响诊疗效果与患者安全。而通畅性——作为无菌注射器的核心性能指标之一,更是决定药液能否顺利输送、避免堵塞风险的关键。如何精准、高效地检测这一指标?大同无菌注射器通畅性测试仪的出现,为行业提供了专业的解决方案。

一、通畅性:无菌注射器质量的“隐形生命线”

无菌注射器的通畅性,指的是药液通过注射器针管、推杆组件时的流畅程度,直接关联三大核心风险:

- 临床操作风险:若注射器存在堵塞或阻力异常,可能导致注射中断、药液残留,影响治疗剂量准确性;

- 患者安全风险:堵塞可能引发局部组织损伤、药物沉积,甚至因压力骤增导致针管破裂;

- 医疗资源浪费:不合格产品会增加耗材报废率,提升医疗机构运营成本。

传统检测方式多依赖人工判断,如手动推注模拟检测,但这种方式存在误差大、效率低、无法量化数据等缺陷。随着医疗行业对质量标准的不断提升,行业亟需一种标准化、自动化的检测设备——大同无菌注射器通畅性测试仪正是为此而生。

二、核心技术:模拟临床场景的精准检测方案

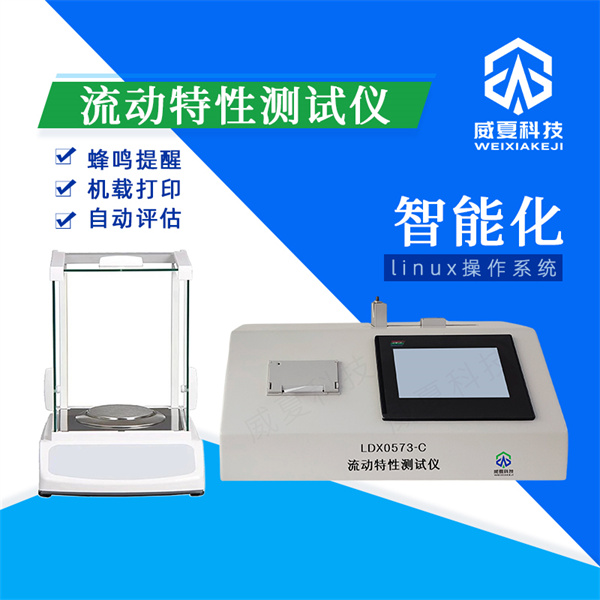

该测试仪通过模拟临床实际使用场景,结合流体力学与自动化技术,实现对无菌注射器通畅性的全方位检测。其核心原理与功能特点可概括为三点:

1. 临床场景的高度还原

测试仪采用精准的压力控制与流量监测系统,模拟人体静脉压力、注射器推注速度等真实参数。例如,针对疫苗注射器,设备可设置与疫苗接种时一致的推注力度(约5-10N),检测针管是否存在微小堵塞;针对输液用注射器,则模拟持续输注时的稳定压力,判断推杆是否顺滑无阻力。

2. 自动化与高精度的双重保障

设备支持全自动化操作:注射器放入工位后,系统自动完成密封、加压、推注、数据采集等流程,数秒内即可输出检测结果。配备的高精度传感器(误差≤0.1kPa)能捕捉到0.01mm级的微小堵塞,远超人眼识别范围。同时,设备兼容1ml、2ml、5ml、10ml等多种规格注射器,满足不同场景需求。

3. 无菌环境的适配性

考虑到无菌注射器的使用要求,测试仪采用不锈钢与食品级塑料材质,表面经过抗菌处理,可在洁净车间(万级/十万级)内直接使用。检测过程中,设备与注射器的接触部件均为一次性或可消毒设计,避免交叉污染,符合医用耗材生产的无菌规范。

三、应用场景:覆盖全产业链的质量守护

大同无菌注射器通畅性测试仪已广泛应用于医疗耗材产业链的多个环节,成为质量控制的关键工具:

1. 生产企业的出厂把关

在无菌注射器生产线末端,该测试仪可实现“抽样+全检”结合的检测模式。例如,某疫苗注射器生产企业采用该设备后,将产品不合格率从0.5%降至0.03%,大幅提升出厂产品的可靠性;同时,设备生成的数字化检测报告,为企业质量追溯提供了可查依据,符合GMP(药品生产质量管理规范)要求。

2. 第三方检测机构的合规验证

对于第三方医疗器械检测机构而言,该测试仪是开展无菌注射器通畅性检测的核心设备。它能按照GB 15810-2019《一次性使用无菌注射器》等国家标准,出具权威检测数据,助力监管部门对市场产品的质量抽检,推动行业合规发展。

3. 医疗机构的入库筛查

部分大型医院或医疗集团会在耗材入库前,使用该测试仪进行二次检测。例如,某三甲医院通过该设备筛查,发现一批次注射器存在推杆阻力异常问题,及时退回供应商,避免了临床使用中的潜在风险。

四、技术优势:引领行业质量升级的核心动力

相比传统检测方式,大同无菌注射器通畅性测试仪具有三大不可替代的优势:

1. 数据化与可追溯性

设备可存储上万条检测数据,包括检测时间、注射器规格、压力曲线、通畅率等信息,并支持导出Excel或PDF报告。这些数据不仅为企业质量改进提供依据,也为监管部门的飞行检查提供了透明化的追溯链条。

2. 效率提升与成本降低

人工检测单支注射器需30秒以上,而该设备每分钟可检测10-15支,效率提升5倍以上;同时,自动化检测减少了人工误差导致的误判,降低了不合格产品流入市场的风险成本。

3. 推动行业标准升级

该测试仪的技术参数与检测方法,已被纳入多项行业标准的参考范围。例如,其模拟临床压力的检测模式,为新版《无菌注射器通畅性检测指南》提供了实践依据,助力行业从“合格”向“优质”转型。

五、结语:守护生命健康的“隐形卫士”

医疗安全无小事,每一支合格的无菌注射器背后,都离不开专业设备的严格把关。大同无菌注射器通畅性测试仪以精准的技术、高效的检测能力,成为医疗耗材质量控制的核心工具,为临床操作保驾护航,为患者安全筑起防线。

在医疗行业高质量发展的今天,这样的专业设备不仅是行业进步的体现,更是对“以患者为中心”理念的践行。未来,随着技术的不断迭代,它将继续推动无菌注射器质量的提升,为构建更安全的医疗体系贡献力量。

(全文约1200字)

13757180727

公众号